En una planta de biogás, la degradación anaeróbica de los materiales de entrada orgánicos tiene lugar a través de una compleja comunidad microbiana que consiste en bacterias y arqueas productoras de metano.

Durante la degradación, la masa fresca es primero descompuesta por las bacterias en fragmentos más pequeños (por ejemplo, azúcares, proteínas, ácidos grasos) y luego convertida por las arqueas en hidrógeno, dióxido de carbono y ácido acético.

El biogás se produce a través del metabolismo directamente a partir de hidrógeno y dióxido de carbono (Gl. 1) o por escisión de ácido acético (Gl. 2). En general, el biogás es una mezcla de gases producida por la fermentación microbiana de material orgánico en ausencia de oxígeno.

GL. 1: 4H2 + 2CO2 –> CH4 + CO2 + 2H2O

GL. 2: CH3COOH –> CH4 + CO2

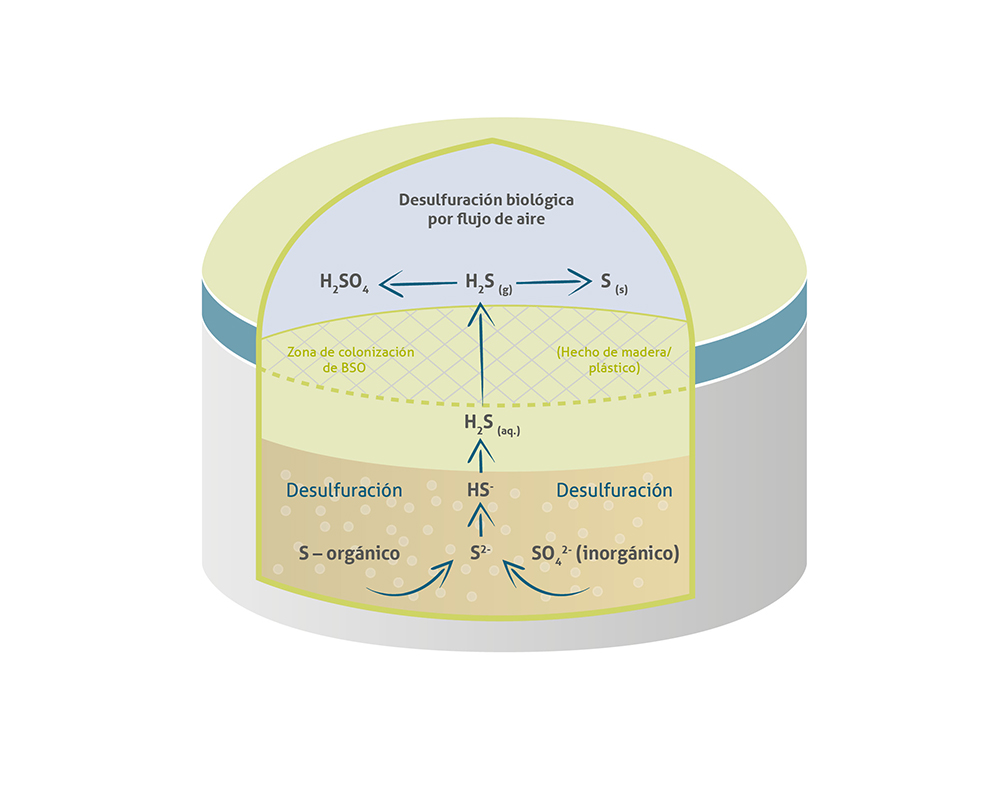

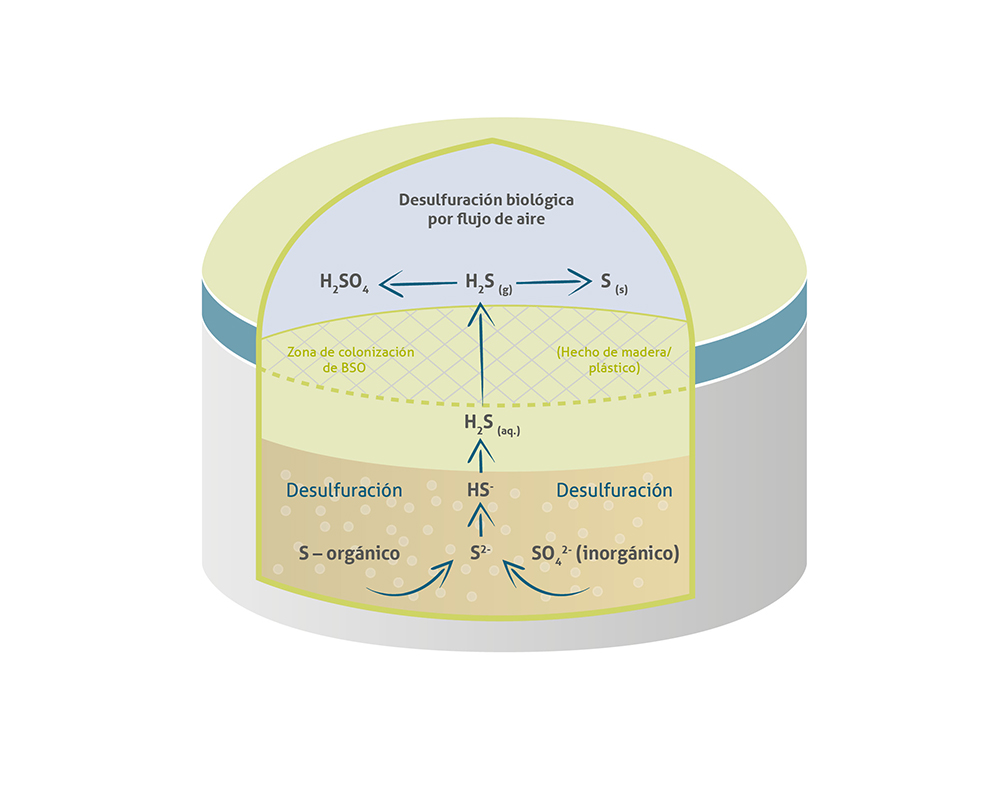

El azufre orgánico entra en el reactor de biogás con la biomasa en forma de proteínas, donde es degradado por microorganismos a sulfuro (S2-) (desulfuración). En promedio, las proteínas consisten en aproximadamente un 1% de azufre. El azufre inorgánico, por otro lado, está predominantemente presente en el fermentador en forma de sulfatos (SO42-), que también se reduce a sulfuro en condiciones anaeróbicas (desulfuración). Los sulfuros formados están en equilibrio con los iones de sulfuro de hidrógeno (HS-) y a través de estos con el sulfuro de hidrógeno (Fig. 1).

Fig. 1: Manifestaciones importantes del azufre en reactores de biogás. La formación de sulfuro de hidrógeno es llevada a cabo por bacterias anaeróbicas.

El problema del sulfuro de hidrógeno en el proceso de biogás es múltiple

La concentración de H2S en el biogás depende principalmente del material de entrada y de las condiciones del reactor. En las plantas de biogás agrícola, las concentraciones de H2S suelen estar entre 500 y 3000 ppm. Las materias primas renovables se utilizan a menudo junto con residuos biogénicos y materiales de desecho (por ejemplo, estiércol, purines y estiércol) para el proceso de biogás. El resultado es una concentración fluctuante de azufre inorgánico en el sistema de digestión anaeróbica. Por ejemplo, la concentración de azufre del estiércol generalmente varía entre aproximadamente 200 ppm y 500 ppm dependiendo del origen, la especie animal y la alimentación. Las materias primas industriales y los residuos (por ejemplo, residuos de mataderos, residuos de alimentos), por otro lado, pueden tener concentraciones de H2S de hasta 30.000 ppm . Se pueden encontrar mayores niveles de cargas de azufre orgánico en sustratos ricos en colza y proteínas, como cereales, desechos de alimentos o excrementos de pollo.

El gas sulfuro de hidrógeno causa una variedad de daños en los que los seres humanos, los microorganismos y los componentes de ingeniería de procesos pueden ser atacados.

Por lo tanto, el aire con una concentración de H2S de aproximadamente 350 ppm tiene un efecto tóxico en el sistema nervioso humano con inhalación prolongada. De > 500 ppm, el H2S ya no es perceptible como un olor. Las concentraciones > 1000 ppm son incluso fatales en momentos de inspiración de menos de un minuto.

Sin embargo, las bacterias involucradas en la producción de biometano también se inhiben en su actividad a concentraciones de H2S > 50 ppm. Además, las concentraciones disueltas del 2% también conducen a una disminución en la concentración de metano, ya que el azufre es energéticamente más favorable para ciertos microorganismos y, por lo tanto, más rápido utilizable que el uso de CO2 a metano por las arqueas metanogénicas.

Además, los oligoelementos necesarios para las bacterias están unidos por sulfuro de hidrógeno en forma de compuestos metálicos insolubles (sulfuros metálicos). Esto conduce a una reducción en la biodisponibilidad de los oligoelementos, que por lo tanto ya no están disponibles para los microorganismos. Como consecuencia, el proceso de biogás solo puede funcionar lentamente o se producen interrupciones en el proceso.

La durabilidad de los componentes de ingeniería de procesos también puede verse influenciada negativamente por el sulfuro de hidrógeno, ya que forma ácido sulfúrico, por ejemplo, con el sistema tampón "carbonato de calcio" o cuando se quema en la cogeneración. La corrosión del hormigón (Fig. 2) o el daño al motor debido a la acidificación del aceite del motor son posibles consecuencias. Pero también las tuberías, accesorios, intercambiadores de calor y otros componentes de la planta de la cogeneración a menudo se ven afectados.

Fig. 2: Consecuencias de la corrosión biogénica con ácido sulfúrico. El ácido sulfúrico formado biológicamente ataca el material de construcción no sellado y conduce a la corrosión del concreto. (Foto: Manfred Faatz).

Desulfuración de biogás

En principio, los procesos de desulfuración se pueden clasificar en variantes "internas" y "externas" según su ubicación de proceso. Los procesos externos pueden realizarse mediante extensiones de plantas a menudo costosas en las que se persiguen enfoques de lavado biológicos, químicos y físicos (4).

Dentro de este artículo, solo se deben enfocar los métodos internos para reducir la concentración de sulfuro de hidrógeno.

Desulfuración biológica

Por razones económicas, las formas de desulfuración biológica se utilizan a menudo en plantas de biogás.

Internamente, ha prevalecido la adición de sales de hierro o la desulfuración biológica por dosificación de aire en la cámara de gas del fermentador. En la práctica, se determinó una demanda de hasta el 10% de aire en el biogás. Aquí, las bacterias del azufre (tiobacilos) convierten el H2S en coexistencia con el oxígeno a temperaturas superiores a 25 grados centígrados en azufre elemental para la producción de energía. Sin embargo, si se sopla demasiado aire, el azufre se convierte en ácido sulfúrico.

El ácido sulfúrico formado es la principal causa de corrosión grave en la madera, el hormigón y los materiales metálicos. Así, el ácido sulfúrico reacciona con el carbonato de calcio (= tampón) para formar sulfato de calcio (yeso), que puede depositarse en la pared de hormigón y destruirla parcialmente.

Además, el azufre elemental formado microbianamente puede depositarse como un sólido en las superficies sólidas de la planta y luego volver a caer en el líquido de fermentación en grandes proporciones por su propio peso. Sin embargo, si el digestato se aplica como fertilizante en la agricultura, el azufre está disponible para las plantas a través del contacto con el aire. La porción restante permanece en la planta de biogás y se convierte nuevamente en sulfuro de hidrógeno.

Dado que el suministro de aire orientado a la demanda no se puede ajustar con precisión, la eficiencia de este proceso es limitada. Además, hay que tener en cuenta que el biogás se diluye por la introducción de grandes cantidades de oxígeno. En las instalaciones para mejorar la calidad del biogás al gas natural, el oxígeno y otros gases inertes deben eliminarse del biogás. Pero también en la generación de energía de biometano, la dilución de biogás contribuye a una eficiencia reducida de la cogeneración debido a la baja tasa de llama en el pistón del motor.

Desulfuración química

En la desulfuración química, hay diferentes variantes disponibles con respecto a los productos químicos utilizados. Estos procesos se basan en la adición de sustancias aglutinantes de azufre como sales de hierro, hidróxido de hierro y quelatos de hierro (Fe-EDTA) en el proceso de fermentación. La adición generalmente se lleva a cabo a través de la corriente de sustrato en el fermentador.

Cuando se usan sales de hierro, la eliminación de azufre ya tiene lugar en el líquido de fermentación. El sulfuro de hidrógeno o iones de sulfuro se une directamente como sulfuro de hierro insoluble y se elimina del fermentador con la descarga de sólidos. En principio, las sales de hierro divalentes y trivalentes son adecuadas para la precipitación de sulfuros. La adición de soluciones de cloruro de Fe-II e hidróxido de hierro ha demostrado ser un método común. Sin embargo, la ecuación 3 muestra que se puede formar ácido clorhídrico, lo que puede interrumpir el proceso de biogás al cambiar el valor del pH. No se puede descartar un mayor riesgo de corrosión.

2FeCl2 + H2S –> FeS↓ + 2HCl

La determinación de las cantidades óptimas de adición se puede determinar, por ejemplo, determinando la concentración de H2S en el biogás crudo. Por lo general, estos están entre 200 - 400 g de sustrato de Fe / t. Las fluctuaciones dependen en gran medida de los materiales de entrada utilizados.

Después de la aplicación del sustrato de fermentación, los sulfuros de hierro precipitados son oxidados por el oxígeno atmosférico, de modo que se forman sulfatos solubles, que luego están directamente disponibles para las plantas.

Una buena estrategia para la eliminación de azufre ha sido primero la adición de sales de hierro al proceso de biogás hasta que el contenido de azufre caiga bruscamente, y luego reduce lentamente la adición de oxígeno atmosférico hasta que la inyección de aire esté por debajo del 1%. La precipitación con sales de hierro está sujeta a bajos costos de inversión, pero puede causar altos costos durante la operación debido a daños por corrosión. Por lo tanto, debe evitarse la humectación de componentes metálicos con la solución de cloruro de hierro.

Desulfuración con complejo de hierro

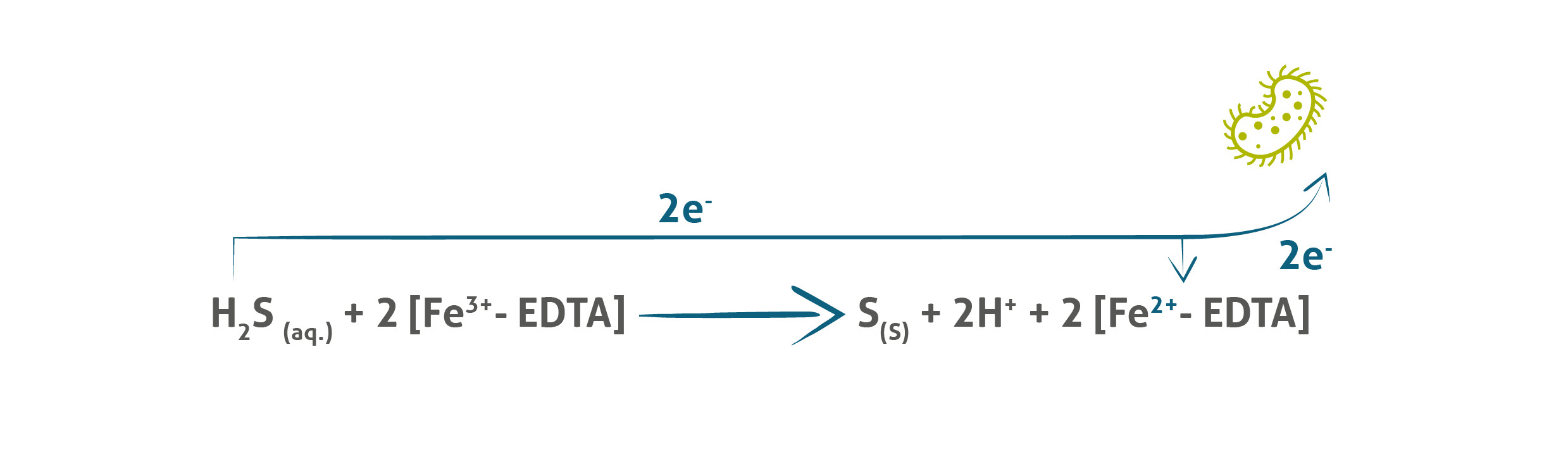

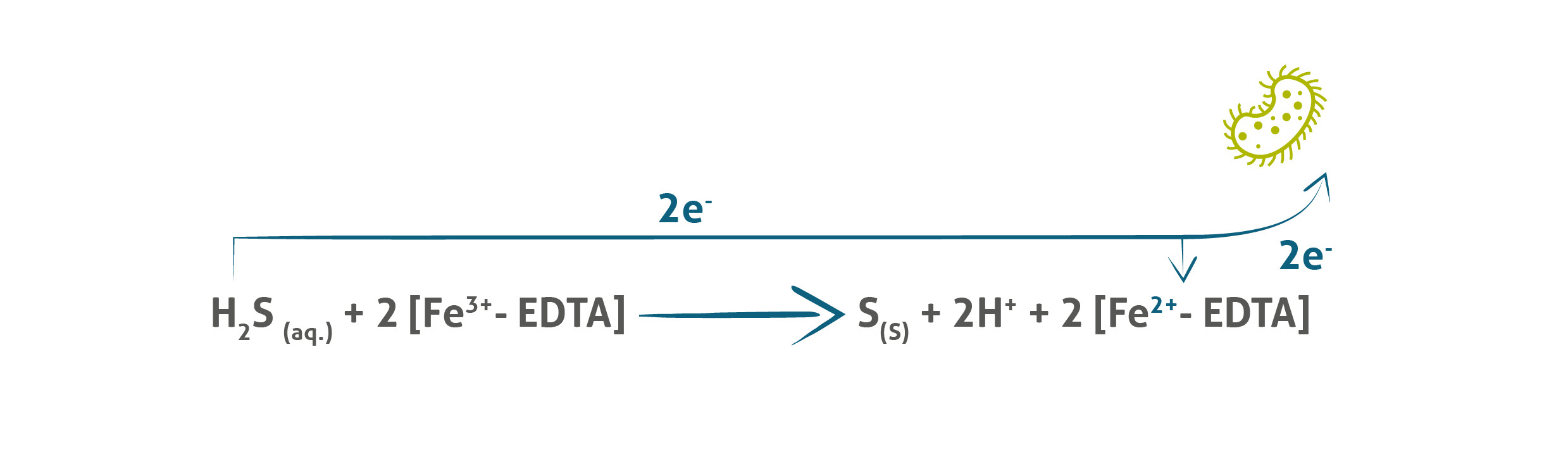

La base de este método alternativo es un complejo Fe-EDTA con hierro como átomo central. Este complejo convierte el sulfuro de hidrógeno en azufre elemental, que luego precipita como un sólido (Fig. 3). En consecuencia, al igual que con la adición de sales de hierro, ningún sulfuro de hierro puede precipitar. A diferencia del hidróxido de hierro y el cloruro de hierro, ETDA-Fe se une ligeramente al azufre solo para la transferencia de electrones (4). Se requiere un valor de pH ligeramente básico, ya que generalmente está presente en las plantas de biogás, para esta reacción.

Los estudios científicos han demostrado que los electrones absorbidos por el complejo EDTA pueden ser utilizados por las bacterias en la cadena alimentaria anaeróbica para su propio metabolismo (5) hasta que el Fe-EDTA ya no esté presente debido al enrojecimiento o la degradación (Fig. 3). Por lo tanto, se puede suponer que el proceso es parcialmente reversible, lo que aumenta el rendimiento de metano y reduce en gran medida la tasa de aplicación en comparación con las preparaciones de hierro habituales.

Fig. 3: En el metabolismo microbiano del H2S, los electrones fluyen hacia el hierro del complejo Fe-EDTA. Estos pueden transmitirse a las bacterias de la cadena alimentaria anaeróbica, aumentando el crecimiento celular y la producción de energía.

Por lo tanto, el control del azufre en el proceso de biogás con Fe-EDTA se puede clasificar como muy suave en comparación con las sales de hierro y logra el mayor grado de pureza (<500 ppm) en el campo de la desulfuración gruesa. En muchas plantas de biogás, por lo tanto, la tecnología Fe-EDTA ya se está utilizando con mucho éxito para eliminar los problemas de azufre en el proceso de biogás.

Resumen

La transformación del biogás en biometano para su inyección en las redes de gas natural, así como la alternativa de "generación de electricidad in situ", requiere la rápida separación del sulfuro de hidrógeno del proceso del biogás. Para ello existen estrategias externas e internas.

La desulfuración interna con aire se asocia a bajos costes de inversión. Sin embargo, la metanización y la oxidación opuesta del azufre se realizan en un solo reactor, por lo que el proceso de metanización puede verse obstaculizado. Además, existe el peligro de que aumente el riesgo de corrosión en los componentes y elementos de ingeniería de procesos.

La desulfuración química con cloruro de hierro en el fermentador añade sustancias adicionales al proceso que no son necesarias para el proceso de biogás y pueden provocar alteraciones en el proceso (por ejemplo, formación de ácido clorhídrico). Una alternativa eficaz es el uso de complejos de hierro, que son activos sin la introducción de oxígeno en la planta de biogás y alcanzan el mayor grado de pureza en los planteamientos de desulfuración gruesa (6).

Autores: Dr. - Ing. Niclas Krakat; Dr. Angelika Konold-Schürlein. Phytobiotics Futterzusatzstoffe GmbH. En colaboración con Phytobiotics Ibérica S.L: Thomas Ihnen; Ramir Pérez.

Abreviaturas:

SOB: Bacterias oxidantes de azufre

SRB: Bacterias reductoras de azufre

CH3COOH: Ácido acético

CH4: Metano

CO2: Dióxido de carbono

H2: Hidrógeno

H2O: Agua

HCl: Ácido clorhídrico

H2S: Sulfuro de hidrógeno

H2SO4: Ácido sulfúrico

S(s): Azufre sólido elemental

SO42-: Sulfato

BHKW: (CHP): Plantas de cogeneración

Referencias:

(1) Schneider, R. (2007) Biologische Entschwefelung von Biogas (Biological desulphurisation of biogas), Dissertation, Fakultät Wissenschaftszentrum Weihenstephan

(2) Kaiser, F. (2007) Wissenschaftliche Grundlagen für den biologischen Biomasseaufschluss, 2007 (Scientific basis for biological biomass Biomass digestion), 6. Rottaler Biomasse Fachgespräche, 2007

(3) Schmelz, K. (2000) Co-Vergärung von Klärschlamm und Bioabfällen, Rhombos Verlag Berlin, ISBN: 978-3-930894-23-9.

(4) Engel C. (2007) Arbeitsgemeinschaft Landtechnik und landwirtschaftliches Bauwesen in Bayern e.V. – Bayern Biogas Forum: Entschwefelung von Biogas in landwirtschaftlichen Anlagen.

(5) Klueglein, N. et al. (2015) Oxidation of F e (II)‐EDTA by nitrite and by two nitrate‐reducing Fe (II)‐oxidizing Acidovorax strains. Geobiology, 2015, 13. Jg., Nr. 2, S. 198-207.

(6) Maja D. et al. (2017) Removal of H2S and CO2 from biogas in bench scale and the pilot scale using a regenerable Fe-EDTA solution. Renewable Energy, Vol. 109