La planta de tratamiento de Los Cantiles, operativa a pleno rendimiento desde su puesta en marcha, representa un hito estratégico en la consolidación del modelo de economía circular en Madrid. Esta infraestructura refuerza la capacidad de tratamiento del sistema metropolitano para dar respuesta al incremento sostenido del flujo de biorresiduos recogidos selectivamente, permitiendo una valorización de la fracción orgánica más eficiente, automatizada y sostenible, en línea con los objetivos normativos y los principios de gestión sostenible.

Esta planta, la mayor de estas características de la Comunidad de Madrid y una de las mayores de nuestro país, incorpora las tecnologías más avanzadas de compostaje para procesar más de 100.000 toneladas al año de digesto de materia orgánica para convertirlo en fertilizante de alta calidad.

Su desarrollo responde a la necesidad de ampliar y dimensionar adecuadamente la capacidad de tratamiento ante el incremento de la recogida selectiva de materia orgánica, directamente vinculado a la implantación progresiva del contenedor marrón, impulsada por el Ayuntamiento de Madrid desde noviembre de 2017. Esta medida ha supuesto un cambio estructural en la gestión diferenciada de residuos biodegradables y ha generado una demanda creciente de infraestructuras específicas.

Generación y recogida de residuos en Madrid (2023)

En este contexto, la construcción de la instalación, iniciada en junio de 2022 y puesta en marcha en 2024, adquiere un papel clave como solución técnica y operativa de referencia. Equipada con tecnología de última generación suministrada por Sorain Cecchini Tecno, Ambisort, Jovisa o Eggersmann entre otros, la instalación está dotada para dar una respuesta eficaz a las necesidades presentes y futuras relativas al tratamiento de materia orgánica. Con ello, se completa el ciclo de gestión de estos residuos en el complejo de Valdemingómez.

Descripción del proceso de la planta

1. Área de control de acceso y pesaje

La operativa de la planta de tratamiento de materia orgánica comienza en el área de control de acceso y pesaje, primer eslabón del proceso. Todos y cada uno de los vehículos que aporten residuos autorizados para su tratamiento en Los Cantiles están obligados a realizar un control de pesada, constituido por estaciones de identificación y pesaje, utilizando como instrumento de medida básculas de camiones sobre suelo.

El pesaje se produce en dos tiempos, pesaje de entrada y pesaje de salida. Por diferencia de ambos pesos se determina el peso neto de residuos, materiales valorizables (compost) y rechazos que entren o salgan de la Planta en cada caso.

2. Área de recepción

El digesto de la Fracción Orgánica de Recogida Selectiva (FORS) procedente de la Planta de Biometanización de Las Dehesas o la FORS comercial que se reciben en las instalaciones de la Planta, son depositados desde los camiones de transporte en sus correspondientes tolvas de recepción para su posterior alimentación automática a tratamiento biológico, donde se mezcla con el material estructurante. En el caso del digesto, se trata de cuatro tolvas de recepción que permiten recibir de forma diferenciada el propio digesto de FORS, con captación localizada del aire para su conducción al sistema de desodorización de la Planta. Las tolvas de recepción tienen una capacidad unitaria 75 m³, que aportan una capacidad de almacenamiento de un día de producción.

Las tolvas de recepción incorporan células de carga para la medición estática del peso del digesto. Mediante tornillos sinfín situados bajo las mismas, descargan por cada tolva en un sinfín transportador situado transversalmente a las mismas. Este sinfín transportador descarga la fracción orgánica en otro sinfín transportador, que conduce el material hasta el transportador reversible que puede, bien descargar en el punto de toma de muestras, o bien llevar la materia orgánica junto con el estructurante hasta el transportador que alimenta el tratamiento biológico, donde se realiza la mezcla entre la materia orgánica y el estructurante.

La instalación ha sido concebida para ofrecer máxima flexibilidad operativa, permitiendo el tratamiento de residuos con distintas composiciones.

Este sistema de recepción para el material se considera una solución tecnológica más adecuada que el empleo de fosos, que obligan a la manipulación del residuo con cucharas no aptas para este tipo de residuos, y permite automatizar completamente el proceso de alimentación a tratamiento biológico.

Los residuos vegetales que actúan como material estructurante en el proceso de tratamiento biológico de la FORS son depositados en la nave de recepción de fracción vegetal y/o FORS comercial, en una playa de descarga con un volumen de acopio de 1.468 m3 de capacidad, en una superficie de 493 m2, delimitada por un troje de 4 m de altura. Para su uso adecuado en el proceso, estos residuos vegetales son previamente triturados.

3. Área de tratamiento biológico

La planta trata preferentemente el digesto de FORS generado en el proceso de digestión anaerobia de la Planta de Biometanización de Las Dehesas, junto con fracción vegetal procedente de podas, que se utiliza como material estructurante en el tratamiento biológico. Su capacidad mínima de tratamiento es de 102.490 toneladas anuales (82.490 t/año de digesto y 20.000 t/año de fracción vegetal), lo que permite obtener más de 37.000 toneladas de compost al año destinadas a su comercialización. La tecnología de tratamiento biológico propuesta es lo suficientemente versátil y flexible como para poder admitir otros flujos de materia orgánica, entre otros los residuos biodegradables de cocinas y restaurantes y residuos de mercado, principalmente biorresiduos comerciales procedentes de Mercamadrid, y obtener, igualmente, a partir de ellos un compost de calidad.

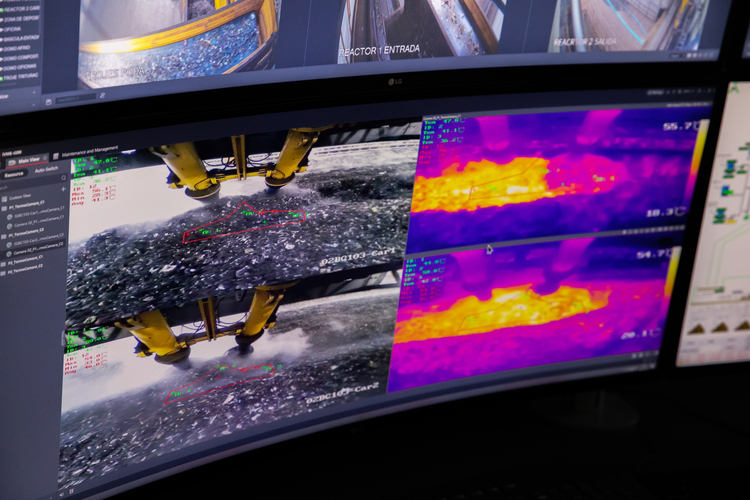

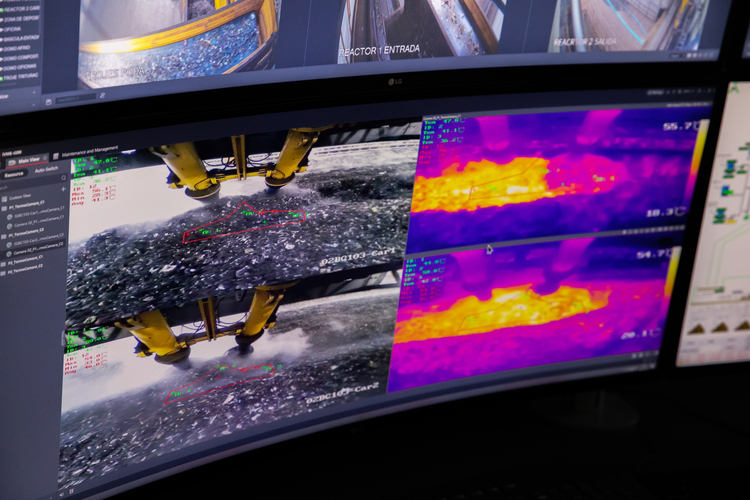

El diseño de la Planta y la capacidad de tratamiento de la misma se han realizado con la máxima flexibilidad posible, con el fin de que las instalaciones sean capaces de tratar residuos con un margen de composición muy amplio. El tratamiento biológico de la materia orgánica se realiza en dos reactores separados con una longitud útil de 113 m y una anchura útil de 26 m que trabajan en paralelo, de forma completamente automatizada y controlada por PLC.

4. Carga de los reactores de tratamiento

La tecnología de tratamiento biológico instalada dota a cada reactor de una capacidad de alimentación de 27,5 t/h, por lo que la línea de alimentación a reactores dispone de una capacidad total de 55 t/h. Se dispone de un sobredimensionamiento de la línea de alimentación a tratamiento biológico del 13%, suficiente para poder absorber, en caso necesario, un incremento de la cantidad de material estructurante empleado.

Tanto el digesto, procedente del sinfín transportador, como la fracción vegetal y, en caso de necesidad, la FORS comercial, procedentes de la cinta transportadora se unen en un transportador reversible, que los deposita en un transportador y que a su vez vierte sobre una cinta transportadora reversible. La mezcla de la materia orgánica y el estructurante se realiza en el interior del reactor por medio de los tornillos del puente del reactor.

5. Sistema de tratamiento biológico

El tratamiento biológico de la mezcla de digesto FORS y fracción vegetal se lleva a cabo en dos reactores rectangulares equipados con volteo automatizado, mediante un puente digestor de doble carro que opera en paralelo, ubicados en el interior de una nave cerrada que se mantiene en depresión mediante un sistema de aireación forzada que conduce el aire al sistema de desodorización de la Planta, lo que garantizará la minimización de los impactos ambientales ocasionados por olor. La mezcla permanece un mínimo de 49 días en tratamiento biológico, garantizando así un producto completamente higienizado y estabilizado.

Tanto la carga y descarga de los reactores como el volteo del material se llevan a cabo de forma totalmente automatizada, sin requerir la intervención del personal de operación. El volteo del material en cada reactor se realiza automáticamente, con una frecuencia diaria, mediante puentes digestores de doble carro. Dado el volumen de material a procesar, los reactores se cargan 1,3 veces al día, lo que equivale a una frecuencia de 4 cargas por reactor cada tres días.

El sistema de tratamiento biológico automatizado instalado por la UTE ofrece múltiples ventajas, entre las que destacan: una mayor homogeneidad en el tratamiento, evitando la formación de bolsas anaeróbicas; la reducción de la estratificación del material gracias a la remoción continua de la biomasa; una mínima necesidad de intervención manual; disminución en los volúmenes requeridos para el tratamiento; y la posibilidad de incorporar agua al biorresiduo automáticamente durante las fases de volteo y descarga.

Tras un tiempo de residencia de 49 días en los reactores, el material es descargado de forma completamente automatizada y dosificado sobre sus respectivas cintas transportadoras. Las condiciones óptimas para la transformación aeróbica de la biomasa en compost durante el proceso biológico se garantizan mediante un sistema de aspiración forzada desde el fondo del reactor.

Las condiciones óptimas para la transformación aeróbica de la biomasa en compost en el proceso biológico son posibles gracias a una aspiración forzada desde el fondo del reactor, mejorando el ambiente interno de la nave de tratamiento biológico, facilitando al personal el acceso para las operaciones de mantenimiento y limpieza, alargando la vida útil de la maquinaria y de la propia nave. A través del sistema automático de irrigación de la biomasa con el que estarán dotados los puentes digestores, se mantiene el contenido de humedad adecuado para el desarrollo del proceso biológico, siempre comandado por el PLC de control.

Gracias a los equipos de sensorización instalados se dota a las instalaciones de un elevado grado de control sobre el proceso productivo, posibilitando el control de los diferentes flujos de entrada y salida de material del proceso biológico, así como la regulación automática de los parámetros de proceso.

6. Área de afino

Una vez finalizado el proceso de tratamiento biológico en el interior de los reactores, y siempre que el material alcance un nivel de humedad inferior al 35% (con una media estimada entre el 25% y el 30%), este se descarga y es transferido de forma totalmente automatizada a la línea de afino. En esta etapa, el compost producido se depura mediante la separación de impurezas presentes (como piedras, gravas, metales, vidrios, plásticos, entre otros), y se somete a un ajuste granulométrico para adecuarlo a los requisitos de comercialización. De igual forma, se lleva a cabo una limpieza del material estructurante para poder ser empleado en un nuevo ciclo de compostaje.

En el diseño de Planta se ha previsto una línea de afino con una capacidad de tratamiento nominal de 20 t/h y puntas de máximo 40T/h que permite disponer de un sobredimensionamiento de la línea de afino del 8%.

Tras el equipo dosificador con tolva de alimentación, el material es depositado en el trómel de clasificación por tamaños, con una luz de malla de 20-25 mm. En este equipo se separa, por un lado, el compost (fracción fina < 20-25 mm) y, por otro, el material estructurante (fracción gruesa > 20- 25 mm). El compost es transportado mediante tres cintas transportadoras a una segunda etapa de cribado mediante criba vibrante “Flip-Flop” a 8-10mm, seguida de un proceso de separación densimétrica, destinado a eliminar las impurezas residuales. Para optimizar el rendimiento de la mesa densimétrica, esta se alimenta a través de un repartidor vibrante, que a su vez recibe el material desde una cinta transportadora

Los elementos pesados separados en la mesa densimétrica son depositados mediante un transportador reversible en un sistema constituido por un contenedor abierto y un compactador estático. La purga que se realiza del material estructurante mediante el sistema bypass y el rebose de la criba vibrante, se depositan mediante otro transportador reversible en otro sistema, constituido por dos compactadores estáticos. Al disponer de este sistema de dos compactadores (uno de ellos pivotante) y un contenedor abierto se asegura que la línea de afino no tenga que interrumpir su funcionamiento para realizar un cambio de contenedor.

El material estructurante, una vez limpio, es depositado de forma automática en los pulmones de piso móvil previstos, para ser empleado en un nuevo ciclo de tratamiento biológico. Del proceso del afino se obtiene una fracción ligera compuesta por el compost ya depurado salido de la mesa densimétrica, una fracción pesada compuesta por las impurezas pesadas que acompañaban al compost y una fracción de finos que son captados por el sistema de aspiración de la mesa densimétrica.

La planta sigue los más altos estándares de eficiencia energética. Cuenta con una planta solar fotovoltaica de casi 1 MWh de potencia de producción en pico e iluminación natural en todas las zonas de producción y control. El edificio de oficinas marca un hito en arquitectura sostenible al convertirse en el primer edificio de oficinas certificado como Passivhaus Premium en España y el segundo en el mundo.

El rebose del tromel es recogido por una cinta transportadora que lo deposita en el transportador reversible para incorporarse a los pulmones de piso móvil de material estructurante recirculante o eventualmente hacia los compactadores como parte del rechazo no valorizable juntándose con y el rebose de la criba flip-flop en la cinta. El rebose de la criba flip-flop y la eventual purga de material estructurante recuperado en la cinta que tras pasar también por los transportadores, se vierten sobre un transportador reversible, encargado de depositar este rechazo en un sistema de dos compactadores estáticos.

7. Área de almacenamiento de compost, ensacado y expedición

Tras el proceso de afino, el compost producido a la salida de la mesa densimétrica es descargado de forma totalmente automatizada. Para garantizar un adecuado control de calidad y una trazabilidad por lotes eficaz, se ha previsto una capacidad unitaria de almacenamiento por box equivalente a 2 días de producción, lo que permite una capacidad total de almacenamiento de hasta 10 días antes de su expedición, ya sea para distribución o aplicación.

Para alcanzar esta capacidad total, se dispone de cinco trojes de hormigón, sobre los cuales se apoyan las cintas transportadoras encargadas de la descarga. Cada troje cuenta con una altura de 4,90 metros y un ancho de 45 centímetros.

Asimismo, con el objetivo de facilitar la expedición del compost producido en función de la demanda, la planta contempla la futura instalación de una línea de ensacado, que permitirá su envasado a granel en sacos de distintas dimensiones.

Los Cantiles va a formar parte de los primeros espacios urbanos inteligentes de la ciudad de Madrid con una instalación de iluminación viaria inteligente que incluirá una red de sensores de todo tipo. Además, cuenta con una zona totalmente equipada para desarrollar proyectos de I+D, dotada con un presupuesto de 125.000 euros anuales y están previstas otras actuaciones innovadoras como un piloto de caracterización de residuos con inteligencia artificial.

8. Área de tratamiento de aires

Dadas las características del aire a tratar, se ha implementado una tecnología de desodorización mediante biofiltración, precedida por un pretratamiento que incluye una etapa de lavado ácido y humidificación. Con el objetivo de alcanzar rendimientos de depuración superiores al 95%, el sistema incorpora un lecho filtrante orgánico avanzado de alta eficiencia, diseñado para operar con una ratio máxima de biofiltración de 135 m³/h/m².

El biofiltro ha sido diseñado como un sistema encapsulado, con cubierta total, y cuenta con una chimenea para la emisión del aire depurado a la atmósfera a través de un foco canalizado. Esta configuración permite la realización de mediciones continuas de las emisiones, garantizando el control y seguimiento de la eficacia del tratamiento.

Para el correcto funcionamiento del sistema, se realiza un pretratamiento inicial del gas para que tenga las condiciones óptimas antes de su entrada al biofiltro. Este pretratamiento consiste en una primera etapa de lavado ácido en columnas, mediante la adición de H₂SO₄ al 98%, lo que permite la transformación del amoníaco en sulfato de amonio (NH₄)₂SO₄, seguida de una etapa de humectación. Una vez preacondicionado, el gas se introduce en el biofiltro, donde se mantienen condiciones óptimas de humedad. Finalmente, tras atravesar el lecho filtrante, el gas es liberado a la atmósfera a través de la chimenea del biofiltro, ya libre de carga odorífera.

El sistema de desodorización ha sido diseñado para alcanzar un rendimiento comprobado del 95%, incorporando los siguientes criterios técnicos: pretratamiento del aire mediante torres de lavado ácido y torres de humidificación; distribución de la superficie de biofiltración en dos secciones independientes y aislables; instalación de un lecho filtrante avanzado de origen orgánico, con una capa de 1,85 metros de espesor; y una capacidad máxima de biofiltración de 135 m³/h por metro cuadrado de superficie filtrante.

El caudal total de aire con alta carga odorífera procedente de la nave de reactores, destinado a tratamiento de desodorización, asciende a 269.000 m³/h, lo que equivale a un mínimo de 2,5 renovaciones por hora de todo el volumen de la nave. Para los equipos con mayor potencial de generación de olores, se han previsto 20 renovaciones por hora a través de captaciones localizadas.

9. Área de tratamiento de efluentes líquidos

Con el objetivo de minimizar el consumo de agua de la red de abastecimiento, optimizar el aprovechamiento de los recursos disponibles y reducir los impactos ambientales, la planta cuenta con un sistema de recogida de aguas pluviales para su reutilización, junto con la instalación de una planta de depuración de los efluentes generados que permite su aprovechamiento posterior.

La planta dispone de un sistema de depósitos para poder almacenar los diferentes tipos de aguas pluviales y las aguas de proceso, de manera que bien se reutilicen directamente en el proceso de tratamiento biológico, o bien se envíen al sistema de tratamiento de efluentes, donde el agua una vez depurada se almacenará para su reutilización sin realizar ningún tipo de vertido al exterior de las instalaciones.

Gracias a su diseño modular, automatizado y con tecnologías avanzadas de compostaje, desodorización y gestión de efluentes, esta instalación se erige como referencia para la consolidación de un modelo de tratamiento basado en criterios de sostenibilidad, autosuficiencia hídrica y economía circular.

La planta opera bajo la premisa de “vertido cero”, gracias a un sistema integral de almacenamiento, reutilización y tratamiento de aguas pluviales y de proceso, que garantiza la ausencia total de vertidos al exterior, ya sea al dominio público hidráulico o a la red de saneamiento. Las aguas fecales serán tratadas de forma independiente mediante fosa séptica, garantizando su correcta gestión a través de un gestor autorizado.

10. Planta de tratamiento de efluentes

El sistema de tratamiento de efluentes líquidos está compuesto por una planta diseñada para alcanzar una calidad de agua depurada, apta para su reutilización en el proceso industrial. Esta instalación incluye:

-

Un sistema de prefiltración para la reducción de sólidos en el agua a tratar

-

Un sistema de flotación por aire disuelto (DAF)

-

Un proceso de homogeneización

-

Un sistema de ósmosis inversa en dos etapas, orientado a la eliminación de contaminantes no biodegradables

Adicionalmente, se ha previsto una planta específica para el tratamiento de lixiviados, con una capacidad de 50 m³/ día, que integra procesos físico-químicos como la corrección de pH, flotación (DAF), homogeneización y ósmosis inversa. Todo el sistema ha sido diseñado bajo el principio de balance de aguas cero.

Innovación y sostenibilidad

La planta sigue los más altos estándares de eficiencia energética. Cuenta con una planta solar fotovoltaica de casi 1 MWh de potencia de producción en pico e iluminación natural en todas las zonas de producción y control. El edificio de oficinas marca un hito en arquitectura sostenible al convertirse en el primer edificio de oficinas certificado como Passivhaus Premium en España y el segundo en el mundo. Este logro resalta el compromiso del Ayuntamiento de Madrid y la UTE Los Cantiles con la eficiencia energética, la sostenibilidad y el bienestar en el entorno laboral.

La instalación, además, dedica gran esfuerzo a la innovación. Los Cantiles va a formar parte de los primeros espacios urbanos inteligentes de la ciudad de Madrid con una instalación de iluminación viaria inteligente que incluirá una red de sensores de todo tipo. Además, cuenta con una zona totalmente equipada para desarrollar proyectos de I+D, dotada con un presupuesto de 125.000 euros anuales y están previstas otras actuaciones innovadoras como un piloto de caracterización de residuos con inteligencia artificial.

Con todo ello, la puesta en marcha de la planta de tratamiento de Los Cantiles refuerza la capacidad del Parque Tecnológico de Valdemingómez para dar respuesta al incremento de la recogida selectiva de la fracción orgánica, integrando soluciones de alta eficiencia en los procesos de valorización. Gracias a su diseño modular, automatizado y con tecnologías avanzadas de compostaje, desodorización y gestión de efluentes, esta instalación se erige como referencia para la consolidación de un modelo de tratamiento alineado con la economía circular