VALCO2-T: Validación de un prototipo de planta de reciclado de CO2 en la industria textil

- 1714 lecturas

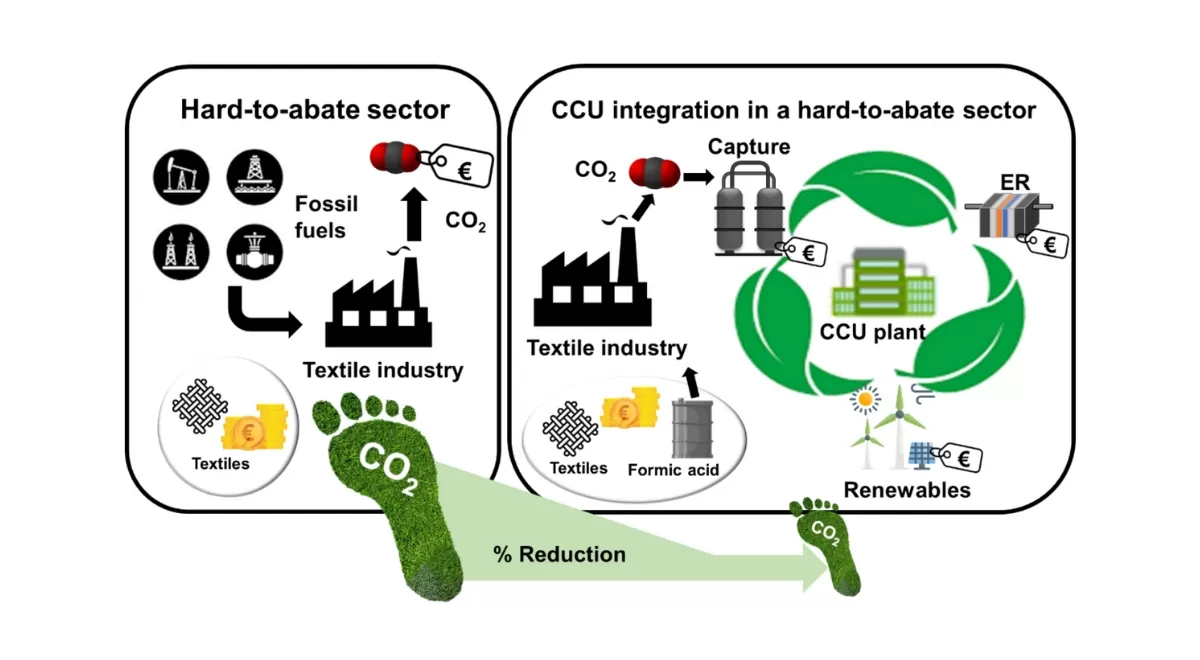

Las elevadas emisiones de dióxido de carbono (CO2) procedentes de la industria son una de las principales causas del cambio climático. La reducción de estas emisiones pasa por una transición hacia la desfosilización de la industria y la implementación de fuentes renovables para la obtención de energía. Sin embargo, existen sectores que, debido a la elevada demanda energética o a las emisiones asociadas al propio proceso industrial, plantean un reto tecnológico a la hora de afrontar su descarbonización.

Es por tanto necesario desarrollar procesos capaces de reducir la huella de carbono de estas industrias de difícil abatimiento. Los procesos de captura y utilización de carbono (CCU, por sus siglas en inglés) emergen como una respuesta a las emisiones inevitables de este tipo de industrias. Consisten en una combinación de tecnologías capaces de capturar el CO2 generado en el proceso industrial, separarlo del resto de componentes presentes en la mezcla gaseosa y transformarlo en productos químicos valiosos para la industria. El proyecto VALCO2-T, financiado por el Ministerio de Ciencia e Innovación y la Agencia Estatal de Investigación a través del Plan de Recuperación, Transformación y Resiliencia con fondos de la Unión Europea NextGenerationEU en la convocatoria de Líneas Estratégicas 2022, presenta un innovador estudio de la viabilidad de implementar un proceso CCU en la industria textil. El proyecto está liderado por la Universidad de Cantabria y cuenta con la participación de Textil Santanderina, S.A. como representante del sector textil en Cantabria y de Apria Systems, S.L., empresa tecnológica y de innovación dedicada al diseño y construcción de sistemas ingenieriles. El principal objetivo es desarrollar un proceso CCU integrado para obtener ácido fórmico a partir del CO2 emitido por la empresa textil. Se trata por tanto de un innovador intento de promover el reciclado de carbono industrial en la Comunidad Autónoma de Cantabria.

Introducción

La industria textil es un ejemplo de los conocidos como sectores de difícil abatimiento, caracterizados por basarse en procesos con altos requerimientos energéticos. En el caso del sector textil, gran parte de esta energía se suministra a los equipos de las etapas de hilatura y de tejedura, procesos altamente mecanizados alimentados por corriente eléctrica. Las emisiones de CO2 indirectas, asociadas a la producción de la electricidad necesaria para fabricar el hilo y los propios tejidos, podrían ser reducidas mediante la instalación de fuentes de energía renovable.

Sin embargo, en la tercera etapa del proceso, la etapa de acabados, se requiere un elevado consumo de energía térmica. Esta fase consiste en una serie de tratamientos que confieren al tejido sus propiedades más importantes y, en general, se realizan sobre el tejido húmedo, el cual se somete a baños a altas temperaturas. La energía térmica necesaria para calentar los baños de la etapa de acabados procede de calderas, generalmente de gas natural. No sólo eso, después de los distintos tratamientos (mercerizado, tintura, etc.) el tejido debe secarse para su distribución y venta. El secado se realiza en unos equipos especiales denominados rames, que también consumen gas u otros combustibles fósiles para calentar el aire con el que se seca el tejido. Esta fase de acabados es la responsable de la totalidad de las emisiones directas. Concretamente, en Textil Santanderina S.A. se generan 10.000 t CO2/año.

En definitiva, dadas las características de la fase final del proceso textil, resulta complicado plantear la completa sustitución de los combustibles fósiles por fuentes renovables de energía.

Los procesos de captura y utilización de carbono

La mitigación de las emisiones de CO₂ en sectores como el textil requiere un enfoque basado en la Economía Circular, considerando el CO₂ no como residuo sino como materia prima para producir químicos y combustibles de alto valor. Los procesos de Captura y Utilización de Carbono (CCU) permiten capturar CO₂ de emisiones industriales y transformarlo en productos útiles, contribuyendo a la reducción de emisiones y apoyando la sostenibilidad industrial.

Un desafío clave es la baja concentración de CO₂ en corrientes residuales (10–15 % en volumen) y la presencia de otros gases como N₂, O₂ y vapor de agua, lo que hace necesaria su separación para alcanzar concentraciones del 70–75 % para su uso. La utilización directa de CO₂ (bebidas gaseosas, envases, extintores) es insuficiente para justificar la inversión; por ello, su transformación en productos comerciales, como el ácido fórmico, resulta estratégica.

El ácido fórmico es ampliamente usado como precursor químico y en procesos industriales, incluyendo el control de pH en baños textiles y tratamiento de aguas residuales alcalinas. Por ejemplo, Textil Santanderina, S.A. consume alrededor de 100 t/año de ácido fórmico. Así, un proceso CCU en la industria textil permitiría reducir emisiones de CO₂ y, al mismo tiempo, producir de manera sostenible un insumo necesario para la propia planta.

La electrorreducción de CO2 como tecnología para el reciclado de carbono

La transformación del CO₂ es un proceso energético-demandante debido a su alta estabilidad química, por lo que para garantizar la sostenibilidad, la energía debe provenir de fuentes renovables. Una estrategia prometedora es la electrorreducción de CO₂ (ERCO₂), un proceso electroquímico en el que el CO₂ se reduce en el cátodo mediante el aporte de electrones y protones, generalmente produciendo compuestos como ácido fórmico, alcoholes o hidrocarburos, dependiendo del catalizador empleado (por ejemplo, Sn o Bi favorecen ácido fórmico, Cu produce alcoholes e hidrocarburos).

La reacción de reducción en el cátodo debe ir acompañada de una reacción de oxidación en el ánodo, siendo la más habitual la oxidación del agua. Los electrolizadores de CO₂ comprenden cátodo, ánodo y una membrana de intercambio iónico (IEM) que separa los electrodos, evitando la reoxidación de los productos y permitiendo el cierre del circuito eléctrico. La disponibilidad de protones se garantiza mediante electrolitos acuosos, que proporcionan alta conductividad y favorecen la eficiencia del proceso (Figura 2)

En conjunto, la ERCO₂ combina un aporte externo de energía eléctrica, la elección de catalizadores específicos y la gestión de protones mediante electrolitos y membranas, constituyendo una vía viable y sostenible para convertir CO₂ en productos de valor añadido.

Figura 2. Representación esquemática del reactor electroquímico para la ERCO2.

VALCO2-T: el desarrollo innovador en Cantabria

El grupo de investigación Desarrollo de Procesos Químicos y Control de Contaminantes (DePRO) de la Universidad de Cantabria cuenta con varios años de experiencia en el estudio de procesos CCU. Para la fase de captura, el proceso más extendido a nivel industrial es la absorción, que consiste en hacer pasar la mezcla gaseosa por un líquido afín al CO2, de forma que este compuesto permanezca en el líquido absorbente y el resto abandonen el sistema y se emitan a la atmósfera.

El grupo DePRO ha investigado esta tecnología mediante el estudio de absorbentes eficientes, como líquidos iónicos, y también ha abordado el proceso de desorción, necesario para separar el CO2 del líquido absorbente . Sin embargo, el elevado consumo energético de la desorción motiva considerar otras alternativas. La tecnología de separación con membranas es un proceso más simple, en el que la separación del CO2 se realiza de forma directa al aplicar una membrana selectiva al transporte de CO2 que funciona como barrera para el resto de gases. El trabajo realizado en el grupo DePRO para mezclas CO2/N2 y CO2/CH4 supone un gran avance para el desarrollo de esta tecnología .

Por otro lado, el grupo es un referente en el estudio de la ERCO2, especializándose en el análisis, modelado diseño y optimización de electrolizadores para esta aplicación . El diseño de un electrolizador para la transformación de CO2 incluye el estudio de todos los elementos introducidos anteriormente. Primero, se debe seleccionar un catalizador que favorezca la reacción de reducción de CO2 al producto deseado, en este caso ácido fórmico. Segundo, se plantea la fijación del catalizador en la estructura del electrodo. La propia estructura del electrodo es fundamental. Después, se selecciona la configuración del reactor y se eligen los electrolitos líquidos en conjunto con la IEM.

Finalmente, se monta el electrolizador y se estudia la influencia de las principales variables de operación: intensidad de corriente aplicada, caudales de CO2 y de electrolitos, grado de humedad de la corriente de CO2, etc. Tras años de experiencia, el grupo ha desarrollado un proceso de ERCO2 a ácido fórmico ampliamente optimizado a escala de laboratorio.

El proyecto VALCO2-T supone el siguiente paso lógico en el estudio de los procesos CCU: su escalado, diseñando plantas y equipos de mayor tamaño y capacidad que los del laboratorio, y su adaptación un caso real, como es la industria textil. De esta forma, el objetivo del proyecto es demostrar la viabilidad técnica de implementar un proceso CCU en la industria textil, capaz de capturar el CO2 emitido en la planta industrial y transformándolo en ácido fórmico, que se reintroduce en el proceso textil.

El escalado de ambas tecnologías y la integración en el proceso textil suponen un reto tecnológico y de innovación. El objetivo marcado es tratar hasta 2 L/min del gas emitido por Textil Santanderina, S.A. Para abordar este reto, se han construido en el proyecto VALCO2-T financiado con fondos Next Generation EU, tres instalaciones distintas. La primera, denominada dentro del ámbito del proyecto como equipo de toma de muestras, es un conjunto de equipos y dispositivos para la captación del gas emitido por Textil Santanderina, S.A. La planta cuenta con un soplante capaz de aspirar la corriente gaseosa generada en los focos de emisión de CO2, un intercambiador de calor para enfriar el gas, que puede salir de los distintos equipos a temperaturas entorno a los 120 ºC y un compresor para almacenar el gas en botellas de 50 L a altas presiones, de entre 15 y 20 bar. Las características de este gas de combustión varían según el foco emisor elegido. Primeramente, se puso la atención en uno de los rames, la unidad de secado del tejido.

Sin embargo, se observó que la concentración de CO2 en el gas emitido por estos equipos es muy baja, inferior al 1 % en volumen, debido a que el CO2 se diluye en el aire con el que se seca el tejido. La separación del CO2 mediante la tecnología de membranas se fundamenta en la diferencia de la presión parcial del gas entre los dos lados de la membrana. Con una concentración tan baja, la reducida presión del CO2 inhabilita la separación efectiva del resto de componentes. Por tanto, se seleccionó como foco emisor las calderas de gas empleadas para calentar los baños de la fase de acabados. El gas procedente de estas calderas de combustión presenta una concentración de CO2 de entre el 5 y el 10 % en volumen, por debajo de lo esperado, pero suficiente para plantear una recuperación del CO2 mediante la tecnología de membranas.

La siguiente instalación es la de separación/concentración de CO2. Esta etapa se basa en la tecnología de membranas y cuenta con dos módulos de fibras huecas que operan en paralelo, lo que aumenta la capacidad de producción. El grupo DePRO estudió a nivel de laboratorio distintos módulos comerciales, alimentándolos con el gas industrial captado. Los mejores resultados se obtuvieron en laboratorio con los módulos de la marca PermSelect®, con los que se alcanzó una concentración de CO2 de entre 20 y 30 % en volumen. Las membranas de PermSelect® son de PDMS (silicona) y cada módulo cuenta con un área específica de 7500 cm2.

La tercera y última instalación es la de ERCO2. El escalado de esta tecnología se centra en dos parámetros: el área del electrodo (a, expresada en cm2) y la intensidad de corriente suministrada (I, expresada en A). Aumentar de tamaño el electrodo implica una mayor superficie efectiva del catalizador, lo que permite tratar un mayor volumen de CO2. En cuanto a la intensidad de corriente, si observamos la reacción (1), la cantidad de CO2 que se puede convertir a ácido fórmico está directamente relacionada con el número de electrones suministrado. Por tanto, al aumentar la I, se aumenta la producción de ácido fórmico. Sin embargo, trabajar a mayores intensidades implica también la aparición de pérdidas energéticas, lo que aumenta el consumo global del proceso. Ambos parámetros se relacionan a través de la densidad de corriente j, que se expresa como la I por unidad de a (A/cm2).

El éxito en el escalado de la ERCO2 implica la capacidad de operar a altas densidades de corriente (por encima de los 100 mA/cm2), limitando las pérdidas energéticas, y alcanzando elevadas selectividades al producto deseado. La selectividad de la reacción se expresa mediante la Eficiencia de Faraday (FE), que indica el porcentaje de corriente eléctrica destinada a la reducción del CO2 a ácido fórmico. Una baja FE implica que gran parte de la corriente aplicada al sistema se está destinando a otras reacciones no deseadas, siendo la principal la evolución de hidrógeno. La planta diseñada para el proyecto VALCO2-T cuenta con un área de electrodo 10 veces superior a la de laboratorio (10 cm2 frente a 100 cm2) y opera de forma eficiente a 200 mA/cm2, generando potenciales de celda razonables. El consumo global de la planta es de 500 kWh/kmol de ácido fórmico generado. La concentración el producto ha alcanzado los 760 g/L, lo que supone un resultado inédito hasta la fecha.

La participación del grupo DePRO ha consistido en el estudio y optimización de las tecnologías de captura y conversión de CO2, además de liderar y coordinar el proyecto. Apria Systems, S.L. ha sido la encargada de construir las tres instalaciones descritas. El diseño de estas instalaciones se ha realizado a través de una estrecha colaboración entre la empresa tecnológica y el grupo DePRO. Además, Apria Systems, S.L.se está encargando de la integración de las tres plantas y de su instalación en Textil Santanderina, S.A. A su vez, Textil Santanderina, S.A. es el participante industrial interesado en valorar el interés del proceso CCU en la planta de Cabezón de la Sal. El objetivo marcado es operar durante 100 h, en funcionamiento semicontinuo, estudiando el comportamiento del proceso y analizando la capacidad de producir ácido fórmico con los requisitos de pureza requeridos para su aplicación en el proceso textil.

Figura 3. Diagrama de flujo del proceso textil (proceso lineal) y del resultado esperado al implementar el proceso CCU

La participación del Grupo de Ingeniería Telemática (GIT) de la Universidad de Cantabria permite ahondar más si cabe en la innovación tecnológica, especialmente en el ámbito de la digitalización, mediante la monitorización continua del rendimiento de la planta de ERCO2, y el desarrollo de un gemelo digital basado en inteligencia artificial (IA) que permita analizar, modelar y replicar el funcionamiento del sistema real. Su monitorización, además de facilitar el seguimiento continuo de su funcionamiento y su control, permite recopilar grandes volúmenes de datos que alimenten posteriormente el entrenamiento de los modelos del gemelo digital. Así, es posible identificar la relación entre las variables de operación y el comportamiento observado, convirtiendo al gemelo digital en una potente herramienta para predecir el desempeño de la planta de producción de ácido fórmico ante diferentes configuraciones y escenarios. Esta capacidad predictiva se podrá explotar para optimizar el proceso, ya que permite explorar y evaluar diversas configuraciones sin los riesgos o costos asociados a la experimentación en un sistema real.

Finalmente, el grupo DePRO también se encarga de elaborar un Análisis de Ciclo de Vida (ACV) del proceso CCU. Esta herramienta permite cuantificar los aspectos positivos en cuanto a la reducción de la huella de carbono de Textil Santanderina, S.A. al implementar este proceso de reciclado de carbono, así como estudiar la viabilidad tecno-económica del proceso.

El proyecto VALCO2-T pretende desarrollar tecnología innovadora para reducción de las emisiones de CO2 en Cantabria a través de la colaboración público-privada. La innovación y el desarrollo de nuevas tecnologías para el reciclado de carbono suponen la alternativa más prometedora para los sectores industriales de difícil descarbonización.

Agradecimientos

Los autores quieren agradecer la financiación recibida por el Ministerio de Ciencia, Innovación y Universidades del Gobierno de España, a través del Proyecto PLEC2022-009398 financiado por MICIU/AEI/10.13039/501100011033 y por la Unión Europea NextGenerationEU/PRTR.

Autores: Aitor Marcos-Madrazo1, José Antonio Abarca1, Axel Arruti2, Laura Rodríguez de Lope1, Marta Rumayor1, Lucía Gómez-Coma1, Luis Diez1, Ramon Agüero1, Esther Santos2, Juan Marcos Sanz-Casado, Guillermo Díaz-Sainz1, Angel Irabien1.