Investigadores de la Universidad de Huelva convierten paja de trigo en un aditivo sostenible para lubricantes y asfaltos

- 1730 lecturas

Un equipo del Centro en Tecnología de Productos y Procesos Químicos (Pro2TecS) de la Universidad de Huelva ha desarrollado un innovador aditivo a partir de la paja de trigo, capaz de mejorar la estabilidad de los lubricantes industriales y reforzar la resistencia del asfalto. El avance, publicado en la revista Carbohydrate Polymers, supone un paso destacado hacia la economía circular, al transformar residuos agrícolas en materiales de alto valor añadido y más respetuosos con el medio ambiente.

El estudio se enmarca en el proyecto GreenAsphalt, financiado por la Consejería de Universidad, Investigación e Innovación de la Junta de Andalucía, el Programa Europeo FEDER, el Ministerio de Ciencia, Innovación y Universidades (MCIN) y la Agencia Estatal de Investigación (AEI).

Un aditivo alternativo al litio y al petróleo

Los investigadores lograron modificar la celulosa presente en la paja de trigo mediante un proceso químico de sililación, que permite sustituir grupos hidroxilo por silicio, volviendo a la molécula hidrofóbica y compatible con aceites y betunes. De este modo, el nuevo producto se convierte en un espesante natural capaz de formar grasas industriales al mezclarse con aceite de ricino, o de mejorar la resistencia del asfalto frente al calor y al desgaste.

“Este material no solo es biodegradable y renovable, sino que aprovecha un subproducto agrícola que habitualmente se quema, generando contaminación”, explica José Enrique Martín Alfonso, profesor de la Universidad de Huelva y autor del estudio.

Frente a las grasas industriales fabricadas con litio —cuyo uso se concentra en baterías y conlleva un alto impacto ambiental—, la alternativa propuesta es más sostenible y con mejores propiedades técnicas.

En los ensayos realizados, la grasa industrial obtenida mostró menor desgaste que las convencionales de litio, mientras que el betún modificado resultó más elástico y resistente a las altas temperaturas y la presión del tráfico rodado.

Ensayos y próximos pasos

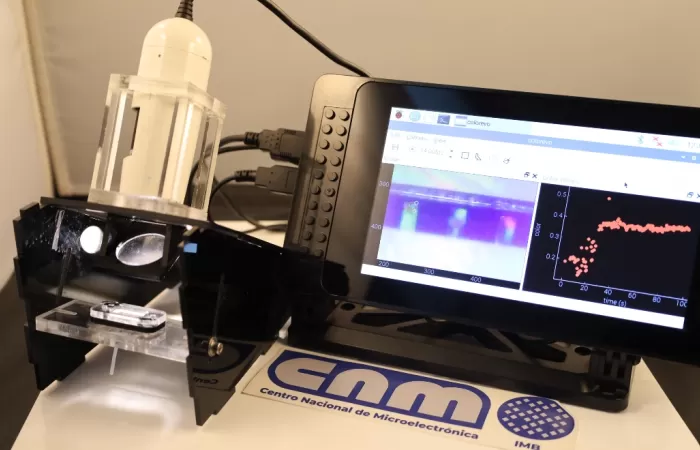

La validación del nuevo material se llevó a cabo mediante microscopía electrónica, análisis térmico y pruebas de fricción y desgaste, además de ensayos reológicos para evaluar elasticidad y fluidez. Los resultados confirman que el aditivo aporta estabilidad y resistencia superiores a los aditivos fósiles habituales.

El equipo investigador planea ahora probar el material en condiciones reales, tanto en maquinaria y vehículos como en tramos de carretera. Además, se estudia la aplicación del mismo proceso a otros residuos agrícolas como el bagazo de caña o los restos de maíz, con el objetivo de ampliar su impacto en diferentes sectores industriales.