Inteligencia artificial aplicada al reciclaje de los plásticos

- 4433 lecturas

La UE ha confirmado recientemente su compromiso con un acuerdo global para poner fin a la contaminación por plásticos para 2040. Un compromiso histórico para acabar con la contaminación de una industria que ha multiplicado sus residuos en las últimas décadas, y que genera 400 millones de toneladas anuales. Este compromiso global es el más importante desde el Acuerdo de París y un paso fundamental en el camino hacia una industria más sostenible y circular.

Para conseguir estos ambiciosos objetivos es indispensable la automatización de procesos que hasta ahora eran manuales. También la aplicación de nuevas tecnologías que nos ayuden a clasificar y separar residuos plásticos para evitar que acaben contaminando el medio ambiente y poder recuperarlos para darles una salida dentro de un modelo de economía más circular. La inteligencia y la visión artificial juegan un papel crucial en este sentido.

Para legar a los ambiciosos objetivos europeos para el 2040 es indispensable apostar por innovación y nuevas tecnologías que sigan incrementando las cifras globales de plásticos reciclados.

La inteligencia artificial reúne diferentes tecnologías, desde el machine learning hasta el procesamiento del lenguaje natural. Estas tecnologías hacen que las máquinas puedan percibir, comprender, actuar y aprender.

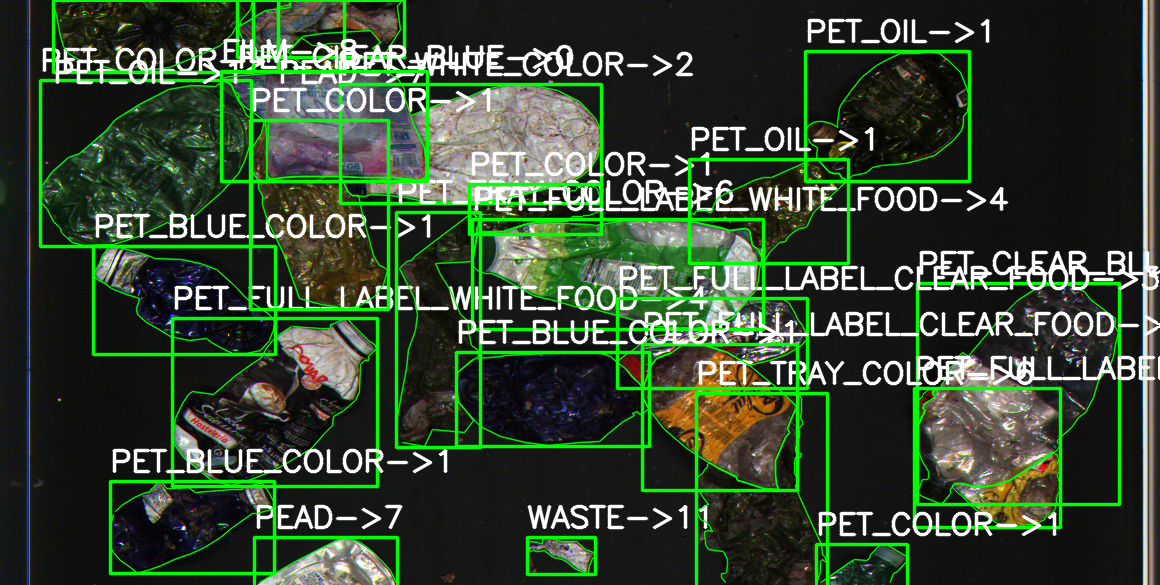

La visión artificial es un subcampo de la inteligencia artificial (IA), que tiene como objetivo conseguir que una máquina identifique un objeto y pueda clasificarlo. A través del análisis y de la interpretación del contenido, se extrae información numérica o simbólica. Esta información es tratada por un ordenador y permite que se actúe acertada y eficazmente en una situación o proceso determinados.

Combinando la Inteligencia artificial con la visión artificial, PICVISA consigue dotar a sus sistemas de una capacidad de decisión y de reacción inaudita en la industria.

Mediante la aplicación de un algoritmo de deep learning a las imágenes registradas con cámara, el equipo permite una precisa clasificación de los materiales que pasan sobre una cinta transportadora.

En este sentido, los sistemas de inteligencia artificial y la robótica, como los que desarrolla PICVISA, avanzan constantemente para mejorar la capacidad de selección de residuos como los envases plásticos. Con la mayor tecnificación de las plantas de tratamiento que proporcionan las tecnología de PICVISA se consiguen dos grandes objetivos. Por un lado, maximizar la recuperación de materiales presentes en los flujos residuales. Y por otro, asegurar una calidad óptima de los materiales recuperados que permita su posterior transformación en materias primas secundarias y, en consecuencia, las valorice.

Los sistemas de inteligencia artificial y la robótica, como los que desarrolla PICVISA, avanzan constantemente para mejorar la capacidad de selección de residuos como los envases plásticos.

Un ejemplo del trabajo que hace PICVISA dentro de este ámbito de innovación es el desarrollado en una empresa española dedicada al reciclado de PEAD.

En esta planta se ha instalado un separador óptico ECOPACK al final de la línea de clasificación de PEAD con el objetivo de realizar un control de calidad sobre lotes de diferentes colores de PEAD clasificados previamente.

Se trata del primer equipo que trabaja exclusivamente con inteligencia artificial, sin sensor NIR integrado. Incorpora así la última tecnología en visión e inteligencia artificial, BRAIN by PICVISA, compuesto de cámara RGB y deep learning, detectando impropios no detectables mediante NIR, tales como cartuchos de silicona o envases tipo Rhinomer. Estos están fabricados externamente con PEAD, y por tanto el sensor NIR los clasificaría como PEAD, pero contienen en su interior otros contaminantes que perjudicarían seriamente el proceso de reciclaje posterior.

La unidad incorpora también un sensor inductivo bajo la cinta de alimentación para la detección de todo tipo de metales. El equipo está configurado para clasificar el material según su naturaleza mediante 3 salidas:

- Impropios que se pueden considerar rechazo (entre ellos siliconas, envases tipo Rhinomer).

- Impropios en el lote procesado pero que son valorizables en otro lote y que se recirculan a cabecera del proceso (colores no correspondientes a ese lote).

- Material correcto que continúa el proceso de reciclado.

La incorporación de este equipo en el proceso ofrece así una doble ventaja, el aumento de la pureza del producto final y por otro lado contribuye al incremento de las ratios de efectividad globales.

El equipo ya se encuentra en producción 24/7 tras el periodo de puesta en marcha y entrenamiento que requiere este tipo de tecnologías basadas en el aprendizaje continuo, con valores de efectividad en la separación de hasta el 95% y purezas de hasta el 98%.

Uno de los grandes valores añadidos de la inteligencia artificial para trabajar en la clasificación de envases es la versatilidad y flexibilidad, ofreciendo una mejora continua que mantienen el equipo adaptado a los nuevos envases que puedan surgir en el mercado mediante sencillas actualizaciones de software.